در دنیای پرشتاب و حساس فناوری نانو، تولید مواد با دقت بالا حیاتی است. آنچه موفقیت یک محصول را تعیین میکند، دقت در فرمولاسیون سنتز و نهایتاً تولید نانومادی با ترکیب شیمیایی دقیق، اندازه ذره یکنواخت، و مورفولوژی یکسان و قابل تنظیم است. این حساسیت بالا باعث شده تا در طول سالیان اخیر، روشهای متعددی برای سنتز نانومواد توسعه یابند. اما با گذشت زمان و پیشرفتهای چشمگیر در زمینههای مختلف، نیاز به روشهایی با دقت و بازدهی بالاتر افزایش یافته است. روشهای قدیمی و مرسوم، به تدریج در حال جایگزین شدن با تکنیکهای نوین هستند. در این مقاله، به صورت جامع به یکی از جدیدترین، دقیقترین و پربازدهترین روشهای تولید نانومواد میپردازیم: مایکروفلوئیدیک گریز از مرکز.

اهمیت روش سنتز در تولید نانومواد

نانومواد، از جمله کوانتوم داتها، مواد پایه فلزی یا آلی، مواد پایه کربنی و کامپوزیتها، همگی تفاوتها و متغیراتی را در اندازه و مورفولوژی خود (صفر بعدی، یک بعدی، دو بعدی و سه بعدی) نشان میدهند. همین تنوع ساختاری باعث شده تا هر دسته از این مواد خواص فیزیکی و شیمیایی منحصربهفردی را بروز دهند. از این رو، برای سنتز آنها، روشها، تکنیکها و سیستمهای گوناگونی توسعه داده شدهاند.

روشهای مرسوم کنونی که برای سنتز نانومواد استفاده میشوند، عبارتند از: هیدروترمال، رسوبدهی شیمیایی، همرسوبی، کاهش شیمیایی، سل-ژل، رسوبگذاری الکتروشیمیایی و غیره. با این حال، این روشها از محدودیتهای متنوعی برخوردارند که مهمترین آنها عبارتند از:

- پایین بودن امکان کنترل دقیق بر اندازه ذره، مورفولوژی و توزیع نانوذرات.

- برخورداری از فرآیندهای زمانبر و پیچیده که امکان صنعتی کردن فرآیند تولید را دشوار میکند.

- بالا بودن هزینه مواد اولیه و تجهیزات مورد نیاز.

- نیاز به نیروی کار زیاد و مداخله انسانی در طول فرآیند تولید.

این چالشها، در کنار نیاز روزافزون به تولید نانومواد با بالاترین دقت، بستر را برای توسعه روشهای نوین و انقلابی فراهم کرده است.

روش مایکروفلوئیدیک گریز از مرکز: یک رویکرد نوین و بهینه

تا به حال سیستمهای متنوعی از مایکروفلوئیدیک (Microfluidic) برای سنتز نانومواد توسعه داده شدهاند، اما در میان آنها، روش مایکروفلوئیدیک گریز از مرکز (Centrifugal Microfluidic) به عنوان یک روش قویتر و بهینهتر شناخته میشود. برخلاف سایر سیستمهای مایکروفلوئیدیک که فرآیند سنتز را با استفاده از نیروهای فشار و الکتریکی هدایت میکنند، فعالسازی فرآیند در این روش با استفاده از نیروی گریز از مرکز صورت میپذیرد.

این ویژگی منحصربهفرد، مزایای متعددی را برای این روش به ارمغان آورده است:

- طراحی جمعوجور و کاربرد آسان: استفاده از نیروی گریز از مرکز باعث شده تا نیاز به پمپها، لولههای اتصال پیچیده و سیستمهای سختافزاری گسترده برطرف گردد.

- انجام آزمایشات چندگانه: این روش برای انجام آزمایشات مختلف و سنتز نانومواد ترکیبی بسیار مناسب است، چراکه با تغییر برنامه چرخش موتور (rpm)، میتوان نیروی گریز از مرکز را به دقت کنترل کرده و فرآیند سنتز را مطابق با هدف نهایی تنظیم نمود.

- سرعت بالا: یکی دیگر از ویژگیهای مهم این روش، پایین بودن مدت زمان فرآیند سنتز است که در حدود ۳ دقیقه انجام میشود.

عدم برخورداری روش مایکروفلوئیدیک گریز از مرکز از معایب روشهای مرسوم و در عین حال، برخورداری از ویژگیهای ذکر شده، نشان میدهد که این روش پنجره جدیدی را به روی تولید نانومواد با کمترین هزینه، بالاترین دقت و سریعترین زمان باز کرده است.

تجهیزات و مکانیزم روش مایکروفلوئیدیک گریز از مرکز

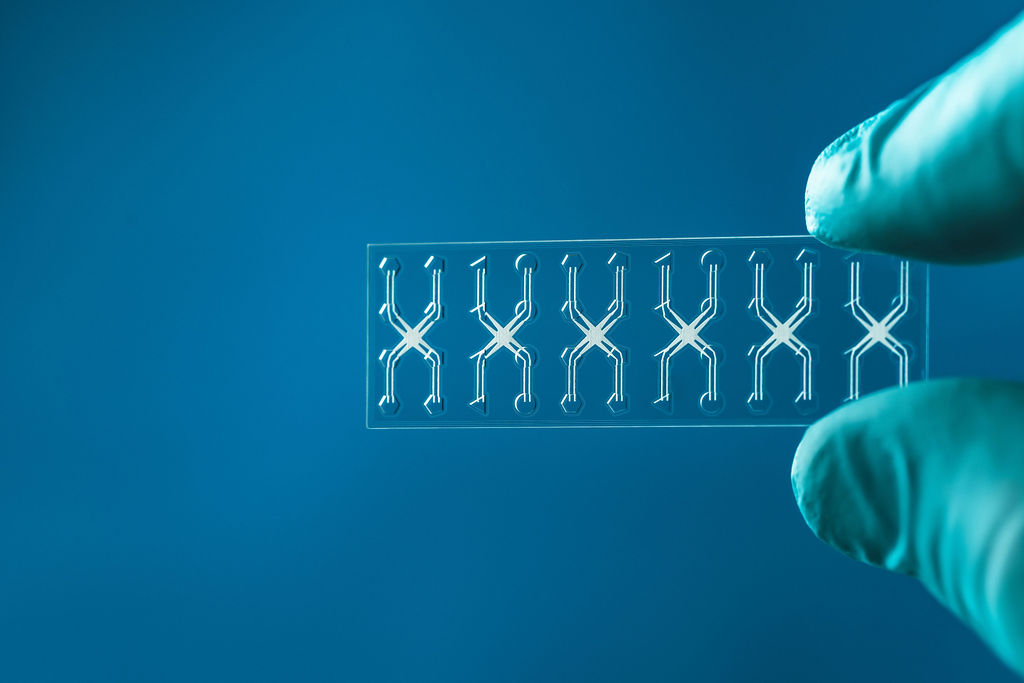

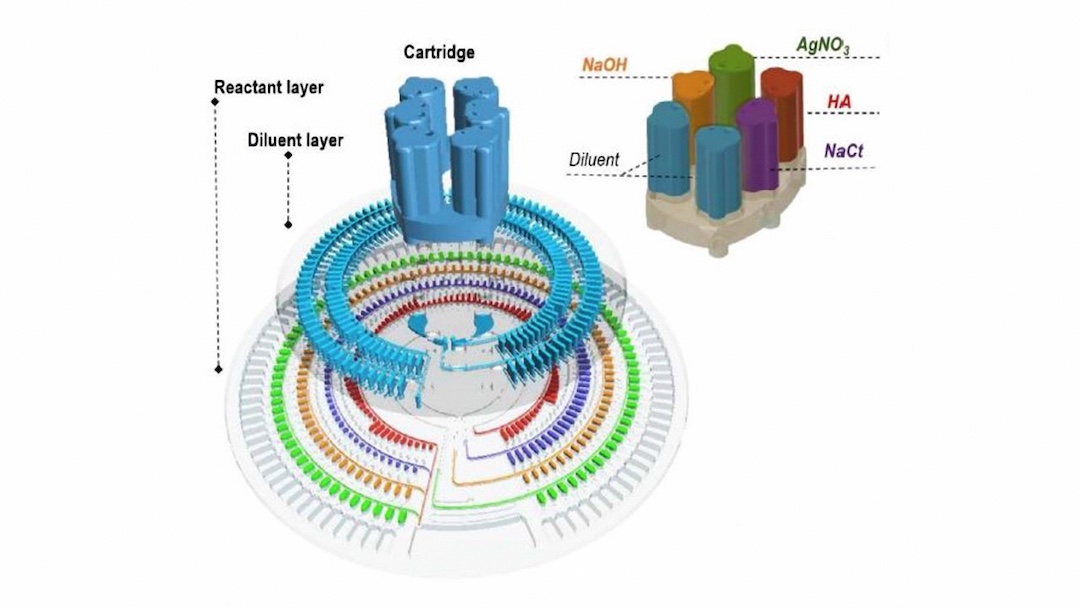

روش مایکروفلوئیدیک گریز از مرکز توسط یک مایکروچیپ (Microchip) انجام میشود که روی موتور اسپیندل (Spindle Motor) تعبیه شده است. این مایکروچیپ توسط پرینتر سهبعدی ساخته میشود و شامل سه بخش اصلی است: کارتریج (Cartridge)، دیسک رقیقکننده (Diluent Layer) و دیسک واکنشدهنده (Reactant Layer).

- کارتریج: شامل تعدادی مخزن است که مواد اولیه در آنها قرار میگیرند.

- دیسک رقیقکننده: دارای دو ردیف با ۹۰ میکرو محفظه است که عامل رقیقکننده (مانند آب) به آنها منتقل میشود.

- دیسک واکنشدهنده: شامل ۴ ردیف با ۹۰ میکرو محفظه است. در این بخش، مواد اولیه به داخل محفظهها منتقل شده، غلظتشان تنظیم میشود و فرآیند سنتز در آخرین ردیف آن صورت میگیرد.

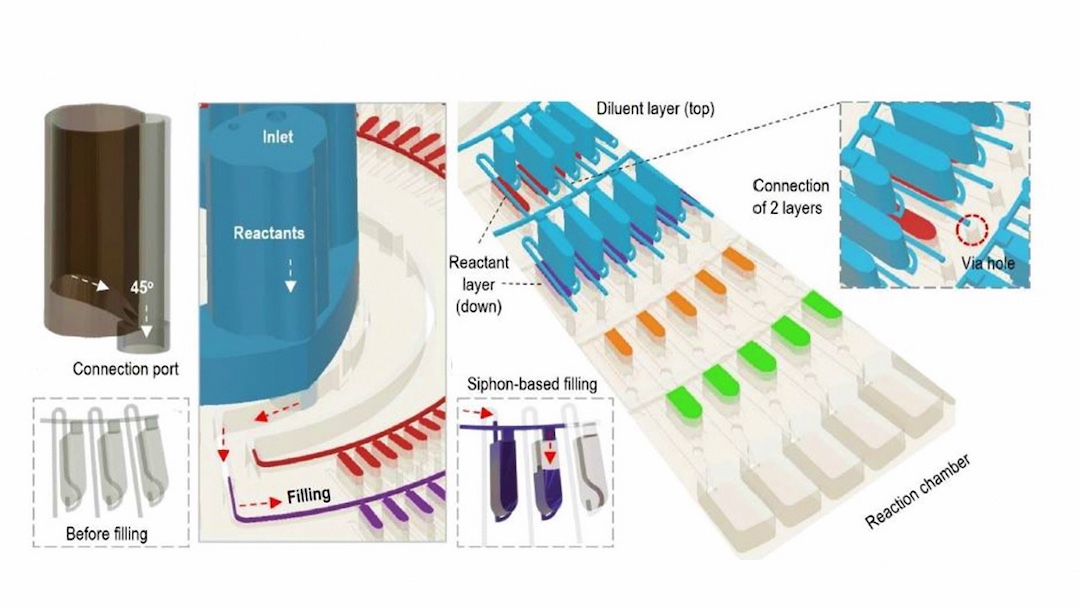

مکانیزم دقیق فرآیند سنتز: در این روش، دو مرحله اساسی وجود دارد:

- مرحله آمادهسازی و تقسیمبندی (Aliquoting): در این مرحله، مواد اولیه با حجم و غلظت مشخص، به بخشهای کوچکتر و مساوی تقسیم میشوند. از آنجایی که نیروی گریز از مرکز ممکن است با خطا همراه باشد، برای حل این مشکل از تکنیکی جدید تحت عنوان “تقسیمبندی دو مرحلهای معکوس” استفاده میشود. در این تکنیک، مرحله تقسیمبندی مواد اولیه با نیروی گریز از مرکز بالا (۴۰۰۰ دور در دقیقه) انجام میشود تا مواد به طور مساوی و بدون سرریز، اوردوز یا هدررفت در میکرو محفظهها قرار گیرند.

- مرحله ترکیبسازی: پس از اتمام مرحله تقسیمبندی، نیروی گریز از مرکز به ۲۰۰۰ دور در دقیقه کاهش مییابد. در این مرحله، مواد اولیه در میکرو محفظههای واکنشدهنده با یکدیگر ترکیب شده و واکنش سنتز آغاز میشود. پایین بودن نیروی گریز از مرکز در این مرحله، از تجمع (آگلومره شدن) و رشد بیرویه نانوذرات تولید شده جلوگیری میکند.

مکانیزم سیفون (Siphon) در این روش نقش کلیدی ایفا میکند. یک خروجی در انتهای هر میکرو محفظه تعبیه شده است که وقتی نیروی گریز از مرکز از حد مشخصی عبور کند، امکان جابجایی ماده اولیه از محفظه تقسیمبندی به محفظه واکنشدهنده را فراهم میکند. این مکانیزم نوآورانه از هدررفت مواد جلوگیری کرده و دقت در تنظیم غلظت و حجم مواد اولیه را به شدت افزایش میدهد.

این مکانیزم پیشرفته، کمک بزرگی به افزایش دقت در دستیابی به نانوذراتی با اندازه ذره کنترلشده، مورفولوژی قابل تنظیم (از کروی تا ستارهای) و ترکیب شیمیایی دقیق کرده است.