در فناوری نانو همواره ترکیباتی وجود دارند که حائز اهمیت بوده و تولید آنها از طریق روش های پایین به بالا (Bottom – Up) آسان تر و منطقی تر می باشد. روش رسوب دهی شیمیایی بخار (CVD) یکی از قدیمی ترین، مهم ترین و رایج ترین روش های پایین به بالا در تکنولوژی نانو به منظور تولید نانو ذرات و همچنین تولید لایه های نازک می باشد. این روش کمک کرده است تا تولید ترکیبات مهمی همچون گرافن به مرحله تولید صنعتی رسیده و مورد استفاده قرار گیرد. در این مقاله، به معرفی و بررسی روش رسوب دهی شیمیایی بخار می پردازیم و مکانیزم این روش در تشکیل نانو ذرات به همراه پارامترهای تاثیرگذار آن را توضیح می دهیم.

معرفی روش CVD

روش CVD فرآیندی است که در آن ماده جامد در اثر فعل و انفعالات شیمیایی میان مواد اولیه ای که در حالت گازی هستند تشکیل شده و رسوب می کند. واکنش های شیمیایی میان مواد اولیه گازی درون یک محفظه یا راکتور انجام می شوند که در نهایت منجر به شکل گیری ذرات در ابعاد نانومتری شده و روی یک زیرلایه رسوب می کنند. ماده جامدی که تولید می شود می تواند به 3 شکل پودر، فیلم نازک و یا تک کریستال روی زیرلایه شکل بگیرد.

در روش CVD می توان مواد با ویژگی های فیزیکوشیمیایی مختلف رو سنتز نمود و با استفاده از پارامترهای این روش که عبارتند از:

نوع زیرلایه،

دمای زیرلایه،

ترکیب شیمیایی مواد اولیه،

فشار گاز (مواد اولیه در حالت گازی)،

غلظت مواد اولیه (گاز)

و نرخ جریان گاز، خصوصیات آنها را کنترل کرد.

این موضوع باعث شده است تا این روش قابلیت تولید دسته وسیعی از مواد نظیر فلزات، نانو کامپوزیت های سرامیکی، تک کریستال سیلیکون، دیاالکتریک و پلیمرها را داشته باشد. یکی از قدیمی ترین کاربرد های روش CVD در تولید رنگدانه بوده است. با توجه به اینکه فرآیند سنتز و تولید مواد توسط این روش در مقیاس مولکولی انجام می گردد، بنابراین واضح است که با کنترل پارامترهای روش CVD می توان به مواد با ابعاد نانومتری دست یافت. برای آشنایی بیشتر با روش CVD و مراحل آن شماتیکی از این روش در تصویر زیر نشان داده شده است.

شماتیک روش CVD و تجهیزات آن

مکانیزم تشکیل نانو ذرات در روش CVD

مهمترین بخش روش CVD مکانیزم تشکیل ذرات جامد از فاز گازی می باشد که شناخت آن کمک می کند تا محققان بتوانند به راحتی در این روش خواص فیزیکی و شیمیایی نانو ذرات را مهندسی کنند. یکی از مشکلات این روش است که نانو ذرات سنتز شده آگلومره (Agglomeration – بهم چسبیدگی ذرات ریز به یکدیگر و شکل گیری ذره ای بزرگتر) هستند (دارای اندازه ذره بالاتر از 100 نانومتر) و همین موضوع تاثیر مستقیم بر سایر خواص فیزیکوشیمیایی آنها دارد.

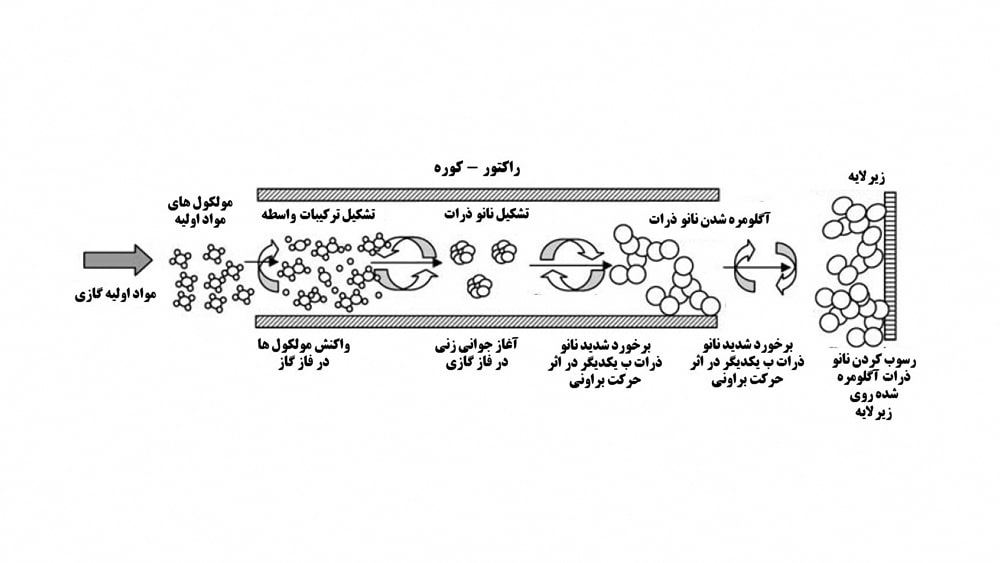

از این رو، مطالعات تکمیلی گوناگونی توسط محققین صورت گرفت تا درک بیشتری از مکانیزم تشکیل ذرات در این روش به دست آورده و به کمک آن بتوانند مشکل آگلومره شدن آنها را برطرف نمایند. مکانیزم تشکیل نانو ذرات و فرآیند آگلومره شدنشان به شرح زیر است: زمانی که مواد اولیه تبخیر شه و بصورت گاز به درون راکتور تزریق می شوند، مولکول های گازی آغاز به اندرکنش شیمیایی با یکدیگر کرده که در نتیجه آن ترکیبات واسطه به دو صورت مولکولی و یا خوشه ای ایجاد می شوند.

این ترکیبات واسطه در ادامه فرآیند سنتز به حد فوق اشباع رسیده و منجر به جوانه زنی در فاز گازی می گردند. در ادامه، نانو ذرات جوانه زده شده به علت اینکه دارای حرکت براونی (Brownian Motion – حرکت ذرات در جهات اتفاقی و از پیش تعیین نشده را حرکت براونی یا حرکت تصادفی می گویند) بزرگی هستند با شدت زیادی با یکدیگر برخورد داشته که در نتیجه این امر آگلومره شدن یا بهم چسبیدگی نانو ذرات اتفاق می افتد. در تصویر زیر مکانیزم تشکیل نانو ذرات آگلومره شده در راکتور CVD نشان داده شده است.

شماتیکی از مکانیزم شکل گیری نانو ذرات و نحوه آگلومره شدن آنها در راکتور CVD

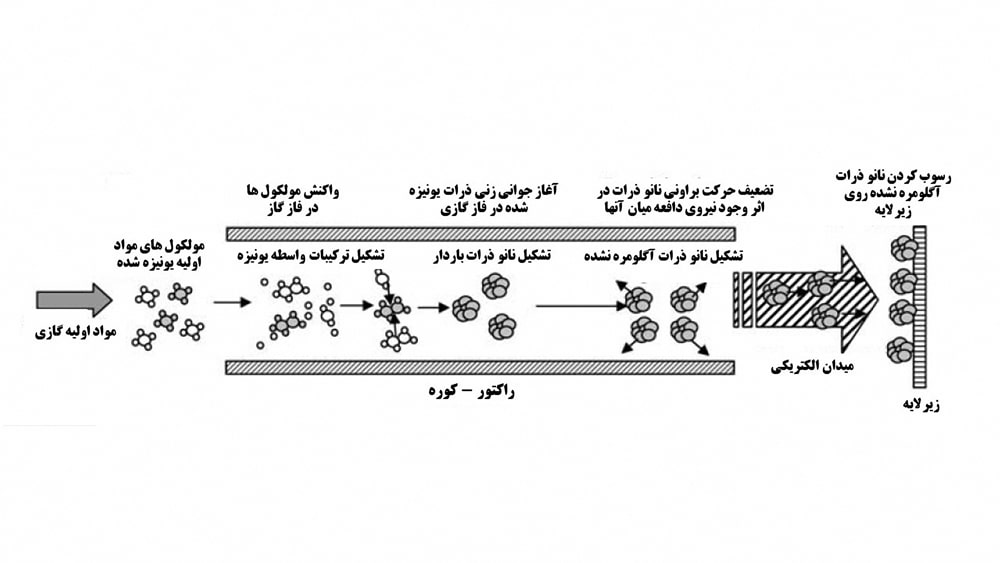

شناخت مکانیزم روش CVD باعث شد تا پژوهشگران بتوانند با ایجاد اصلاحاتی در تجهیزات و پارامترهای این روش مشکل آگلومره شدن نانو ذرات را برطرف نمایند. تا بحال نیز تغییرات گوناگونی در این روش اعمال شده است که به عنوان مثال می توان به بهینه سازی روش CVD با دستگاه یونیزه کننده اشاره نمود. در این بهینه سازی، مواد اولیه گازی قبل از اینکه به درون راکتور تزریق شوند توسط دستگاه یونیزه کننده (Corona Discharger) یونیزه می شوند (دارای بار الکتریکی می شوند). سپس مولکول های گازی یونیزه شده وارد راکتور CVD گردیده و با یکدیگر وارد واکنش شیمیایی می شوند که حاصل آن تشکیل ترکیبات واسطه بصورت یونی است. در ادامه، جوانه زنی در فاز گازی آغاز شده و نانو ذرات تشکیل می گردند با این تفاوت که این بار نانو ذرات تشکیل شده دارای بار الکتریکی هستند و بار الکتریکی آنها نیز یکسان می باشد (بعنوان مثال همگی دارای بار منفی هستند). باردار شدن نانو ذرات سنتز شده مانع از برخورد شدید آنها با یکدیگر که ناشی از حرکت تصادفی آنهاست می گردد. علت این است که وقتی ذرات به سمت یکدیگر حرکت می کنند نیروی دافعه میان بارهای الکتریکی آنها مانع از بخورد شدید نانو ذرات به یکدیگر شده و در نتیجه آگلومره شدن نانو ذرات کاهش می یابد. کاهش میزان آگلومره شدن نانو ذرات در نهایت باعث می شود که اندازه ذره محصول نهایی در محدوده پایین تر از 100 نانومتر باشد. این بهینه سازی صورت گرفته روی روش CVD باعث شد تا این روش تحت عنوان Ionization CVD شناخته شود. لازم به ذکر است که در این بهینه سازی می توان با تعبیه یک میدان الکتریکی در خارج از راکتور حرکت نانو ذرات باردار در گاز را کنترل نمود. در تصویر زیر مکانیزم تشکیل نانو ذرات در روش بهینه شده نشان داده شده است.

شماتیک مکانیزم تشکیل نانو ذرات در روش Ionization CVD و تاثیر نیروی های دافعه در عدم آگلومره شدن نانو ذرات

پارامترهای روش CVD

پارامتر های مهمی در روش CVD وجود دارند که با استفاده از آنها می توان سایر خواص فیزیکی و شیمیایی نانو ذرات سنتز شده نظیر: خلوص، اندازه ذره، سطح ویژه، ترکیب شیمیایی، مورفولوژی، چگالی و…. را تنظیم کرد. پارامتر های این روش عبارتند از:

- زمان فرآیند: زمان فرآیند یکی از پارامتر های مهم در کنترل اندازه ذره نانو ذرات سنتز شده می باشد. هرچه زمان فرآیند درون راکتور بیشتر باشد مدت زمان کافی برای برخورد نانو ذرات با یکدیگر وجود داشته و این موضوع منجر به رشد نانو ذرات و افزایش اندازه ذره آنها می گردد.

- دمای فرآیند: تغییرات دمای فرآیند بر اندازه ذره و خلوص نانو ذرات تولید شده اثرگذار است. افزایش دمای فرآیند باعث افزایش اندازه ذره و خلوص نانو ذرات می گردد.

- غلظت مواد اولیه: غلظت مواد اولیه تاثیر مستقیم بر وزن محصول نهایی دارد بطوریکه با کاهش و یا افزایش آن می توان وزن محصول نهایی را به ترتیب کاهش و افزایش داد و بدین ترتیب بازدهی فرآیند تولید نانو ذرات را کنترل نمود.

- زمان رسوب دهی: این پارامتر دارای رابطه مستقیم با اندازه ذره نانو ذرات سنتز شده است. هرچه زمان رسوب دهی نانو ذرات روی زیرلایه افزایش یابد، اندازه ذره آنها نیز بزرگتر می شود. اندازه ذره نیز تاثیر مستقیم بر سطح ویژه دارد بطوریکه با کاهش اندازه ذره سطح ویژه آن افزایش می یابد.

منابع: