امکان تولید نانو ذرات در مقیاس صنعتی به گونه ای که مقرون به صرفه بوده و نیازمند دستگاه ها و تجهیزات پیچیده و گرانقیمت نباشد از اهمیت بالایی برخوردار است. تولید نانو ذرات در مقیاس آزمایشگاهی و به طرق مختلف صورت می گیرند که همگی آنها هزینه تمام شده بالایی دارند به این علت که از تجهیزات گرانقیمت بهره برده و یا مدت زمان فرآیند تولید آنها طولانی می باشد. در این مقاله قصد داریم به معرفی یکی از دستگاه های پر اهمیت و پر کاربرد در صنعت تولید نانو ذرات تحت عنوان راکتور CSTR بپردازیم.

چنانچه مایل به مطالعه بیشتر در خصوص روشهای تولید نانو مواد هستید کلیک کنید.

راکتور CSTR

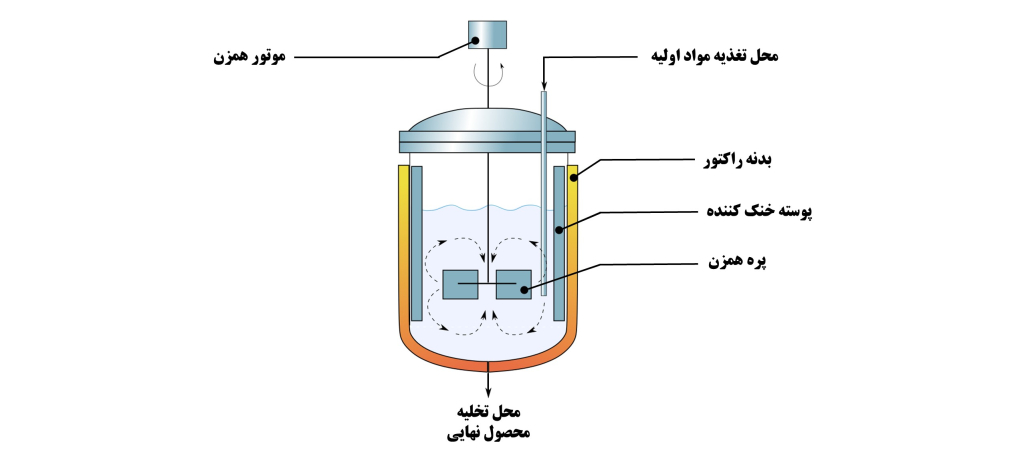

CSTR مخفف عبارت Continuous Stirred Tank Reactor می باشد و به راکتور هایی اتلاق می شود که بطور مداوم در حال میکس کردن مواد اولیه تزریق شده به راکتور و تولید محصول نهایی بوده بطوریکه محصول یکنواختی حاصل می گردد. این راکتور ها در صنایع گوناگون نظیر مهندسی شیمی، دارو سازی، تولید بیوگاز ها بعنوان منبع انرژی و تصفیه پساب های صنعتی به کار برده می شوند. طراحی راکتور های CSTR از انعطاف پذیری بالایی برخوردار بوده و بسته به نوع واکنش، نوع مواد اولیه و محصول نهایی واکنش می توان این راکتور ها را طراحی نمود. بطور کلی راکتورهای CSTR از سه بخش اصلی تشکیل شده اند که عبارتند از: 1. مخزن راکتور 2. سیستم همزن و 3. لوله های وروردی و خروجی که به ترتیب برای تغذیه مواد اولیه به درون راکتور و خروج محصول نهایی از آن می باشند. در این راکتور ها مواد اولیه از ورودی راکتور که در بالای آن تعبیه شده دائما در حال شارژ شدن بوده و همزن راکتور با توجه به نوع واکنش و مواد اولیه آن با سرعت مشخص بطور پیوسته مواد اولیه را با یکدیگر ترکیب می کند سپس با گذشت مدت زمان مشخص محصول نهایی بدست آمده از واکنش شیمیایی میان مواد اولیه در قسمت انتهایی راکتور قرار گرفته و از خروجی آن تخلیه می شود. لازم به ذکر است که در این نوع از راکتور ها فرآیند تولید متوقف نمی گردد و راکتور پیوسته در حال کار می باشد. در تصویر زیر شماتیکی از این راکتور ها نشان داده شده است.

(شماتیکی از یک راکتور CSTR و اجزای آن)

تولید نانو مواد با استفاده از راکتور CSTR

در یکی از مقالات قبلی خود روشی تحت عنوان “روش رسوبی” را معرفی کردیم که یکی از پرکاربرد ترین و رایج ترین روش های تولید نانو ذرات می باشد. همانطور که در آن مقاله گفته شده است، روش رسوبی بر اساس فعل و انفعالات شیمیایی میان کاتیون ها و آنیون ها در محیط آبی بوده که منجر به تشکیل جامد یونی و غیر قابل انحلال در آب می گردد که به آن “رسوب” گفته می شود.

فرآیند شیمیایی میان کاتیون و آنیون یا بعبارت دیگر فرآیند رسوبی در حقیقت یک واکنش جابجایی دو تایی بوده که نتیجه آن تشکیل شدن یک ترکیب جامد و غیر قابل انحلال در کنار ترکیبی قابل انحلال در آب می باشد. فرآیند عملی روش رسوبی بدین شکل است محلول های شامل مواد اولیه که از قبل آماده شده اند وارد یک مخزن واحد شده و توسط یک همزن با یکدیگر ترکیب می شوند تا واکنش شیمیایی میان مواد اولیه شکل گرفته و محصول نهایی با ترکیب شیمیایی مورد نظر بصورت رسوب در انتهای مخزن ته نشین گردد.

با توجه به فرآیند روش رسوبی و همچنین نحوه کار راکتور های CSTR که در بالا به آن اشاره شد مشخص می شود که این راکتور ها برای تولید نانو ذرات مناسب و کاربردی می باشند. نکته دیگری که باید به آن اشاره شود این است که اندازه فوق العاده کوچک نانو ذرات باعث می شود تا تولید آنها از حساسیت بالایی برخوردار باشد چرا که هر تغییری در خواص فیزیکی و شیمیایی محصول نهایی منجر به تغییر عملکرد و بازدهی نانو ذرات می گردد. از این رو لازم است تا فرآیند تولید نانو مواد بطور پیوسته باشد تا کمترین میزان خطا در فرآیند تولید آنها وجود داشته و به دنبال آن خواص فیزیکوشیمیایی محصول نهایی همواره ثابت باشد.

راکتور های CSTR این قابلیت را دارند تا به کمک آنها بتوان نانو مواد را به روش رسوبی تولید کرده و کیفیت محصول بدست آمده را تضمین نمود. لازم به ذکر است که علاوه بر راکتور های CSTR راکتور های بچی (Batch Reactors) نیز وجود دارند که بطور نا پیوسته عمل می کنند بطوریکه پس از هر بار انجام فرآیند تولید راکتور متوقف شده تا محصول تولید شده تخلیه گردد و با شارژ مجدد مواد اولیه مجددا فرآیند تولید از سر گرفته شود. کنترل پارامتر های فرآیند تولید جهت دستیابی به نانو مواد با خواص فیزیکی و شیمیایی یکنواخت در راکتور های بچی دشوارتر بوده و احتمال خطا در فرآیند تولید بالاتر از راکتور های CSTR می باشد.

طراحی راکتور های CSTR

همانطور که در ابتدای مقاله گفته شد راکتور های CSTR از انعطاف پذیری مطلوبی جهت طراحی برخوردار می باشند. انعطاف پذیری بالای این دستگاه به تولید کنندگان صنعت نانو کمک می کند تا راکتور را متناسب با محصول یا محصولاتی که در برنامه تولید خود دارند طراحی نمایند و بدین ترتیب از صرف هزینه های اضافی جلوگیری کنند. از این رو به معرفی پارامتر هایی که در طراحی راکتور های CSTR اهمیت دارند می پردازیم.

- حجم راکتور: حجم مخزن راکتور ها می تواند از یک ظرف کوچک 1 لیتری تا یک ساختمان چند طبقه متغیر باشد. انتخاب حجم مخزن راکتور به میزان تولید، نوع مواد اولیه و نوع واکنش شیمیایی میان مواد اولیه بستگی دارد.

- موتور همزن: دسته وسیعی از موتور های همزن با قدرت و سرعت مختلف وجود دارد که قابل استفاده در راکتور CSTR می باشد. برای اینکه مناسب ترین موتور انتخاب شود لازم است اطلاعات دقیقی از اندازه ذره محصول نهایی، ویسکوزیته مواد اولیه درون راکتور و همچنین rpm همزن در دست باشد. در صورتیکه اطلاعات لازم در دسترس نباشد احتمال بکارگیری موتور همزن نا متناسب بالا رفته که نهایتا برای تولید کننده هزینه بر خواهد بود.

- شکل پره همزن: در فرآیند هایی که مواد اولیه قرار است در حالت مایع با یکدیگر ترکیب شوند مانند روش رسوبی، شکل پره همزن اهمیت زیادی دارد چرا که نیرو های برشی لازم در کنار قابلیت ترکیب کنندگی یکنواخت مواد اولیه توسط پره همزن تامین می گردد. بعنوان مثال در روش رسوبی زمانیکه نانو ذرات در حال جوانی زنی و رشد داخل محلول می باشند اگر نیروی برشی لازم توسط پره به آنها وارد نشود موجب می گردد تا ذرات تولید شده رشد کرده و ابعاد آنها از مقیاس نانو متری خارج گردد.

- اتمسفر محیط سنتز: بعضی نانو ترکیبات ناپایدار بوده و به راحتی در اتمسفر محیط و در حین فرآیند تولید اکسید می شوند. از این رو لازم تا درون محفظه راکتور اتمسفری خنثی فراهم شده تا از اکسیداسیون ترکیبات حساس جلوگیری شود. ایجاد امکان کنترل اتمسفر محیط داخل راکتور نیازمند تعبیه نازل هایی در طراحی راکتور می باشد تا بتوان توسط آنها اتمسفر مورد نیاز فرآیند تولید را کنترل نمود.

- دمای فرآیند تولید: گاهی لازم است تا فرآیند سنتز نانو مواد تحت دمایی مشخص انجام شود تا خواص فیزیکی و شیمیایی آنها مطابق با آنچه که مد نظر تولید کننده می باشد کنترل شود. راکتورهای CSTR قابلیت این را دارند تا با تعبیه تجهیزات کنترل دما این امکان را برای تولید کننده نانو مواد فراهم آورند. بنابراین لازم است اطلاعات کامل از دمای مورد نیاز فرآیند سنتز در دست باشد تا تجهیزات مناسب در طراحی و ساخت راکتور استفاده گردد.