پیشرفت روز افزون تکنولوژی در عرصه های مختلف علمی و صنعتی باعث شده است تا بکارگیری نانو صفحات یا نانو مواد دو بعدی نظیر گرافن، ترکیبات مَکسین و…. بیش از پیش اهمیت یابد. از این رو، چالشی که محققین و تولید کنندگان با آن روبرو شده اند دستیابی به روشی است که ساده، کم هزینه و با قابلیت تولید انبوه نانو مواد دو بعدی باشد. از میان روش های مختلفی که تا بحال ارائه شده اند، روش لایه برداری فاز مایع از تمامی خصوصیاتی که ذکر شد برخوردار می باشد. این روش با تکیه بر ساختار لایه لایه ای مواد و جداسازی این لایه ها به کمک فرآیندهای شیمیایی – مکانیکی امکان تولید نانو صفحات را فراهم می آورد.

در ادامه این مطلب به معرفی روش لایه برداری فاز مایع پرداخته و مکانیزم آن را بررسی می کنیم.

معرفی روش لایه برداری فاز مایع

در سال های اخیر، نانو صفحات به دلیل برخورداری از خواص فیزیکی، شیمیایی و مکانیکی منحصر بفرد منجر به دستاورد های عظیم در تکنولوژی شده اند و همین موضوع باعث شده است تا توجه محققین و صنایع پیشرو به شدت به این دسته از نانو مواد جلب شود. در این دسته از نانو مواد، دو ترکیب گرافن (معرفی گرافن، ماده ای که کشف آن معادلات را بر هم زد) و مَکسین ( “مَکسین؛ نانو ماده ای جدید با ویژگی های منحصر بفرد در حوزه فناوری نانو“) رایج ترین و پر مصرف ترین نانو صفحات بوده که تقاضا برای تولید انبوه آنها رو به افزایش است. تا به حال دو روش پایین به بالا و بالا به پایین برای تولید نانو صفحات معرفی شده اند که به ترتیب عبارتند از روش Chemical Vapor Deposition (CVD) و روش لایه برداری قاز مایع. با اینکه روش CVD از قابلیت بالایی در تولید نانو صفحات برخوردار است اما نیاز این روش به تجهیزات پیچیده و گرانقیمت باعث می شود تا روش لایه برداری فاز مایع به عنوان روشی کاربردی با هزینه تولید پایین تر بیشتر مد نظر قرار گیرد.

زمانیکه نانو صفحات گرافن و پس از آن مَکسین کشف شدند، در ابتدا مشخص گردید که بالک این دو نانو ماده یعنی گرافیت و فاز مَکس دارای ساختار لایه لایه ای می باشد. این موضوع باعث شد تا محققین به این نتیجه برسند که بهترین راه برای تولید نانو صفحات گرافن و مکسین از طریق جدا کردن لایه های قرار گرفته روی یکدیگر با شکستن پیوند های میان این صفحات می باشد که در حال حاضر تحت عنوان روش لایه برداری شناخته می شود.

برای درک بهتر روش لایه برداری فاز مایع از فرآیند لایه برداری گرافیت در تولید نانو صفحات گرافن به عنوان مثال استفاده می کنیم. گرافیت یکی از اشکال کربن بوده که متشکل از تعداد زیادی لایه های گرافن قرار گرفته رو یکدیگر می باشد بطوریکه این لایه ها توسط پیوند های ضعیف واندروالسی به یکدیگر متصل شده اند. اساس روش لایه برداری فاز مایع بر شکستن پیوند های واندروالسی میان لایه ها یا صفحات گرافنی موجود در ساختار گرافیت توسط اندرکنش های شیمیایی و یا مکانیکی می باشد.

در این روش، ابتدا محلولی (آبی) تهیه می شود که این محلول حاوی ماده ای با قابلیت ایجاد اندرکنش های شیمیایی و یا مکانیکی با پیوند های واندروالسی میان صفحات گرافن می باشد. این ماده می تواند اکسید کننده ای قوی مانند سولفوریک اسید یا نمک فلزات مانند کلرید لیتیوم (LiCl)، کلرید پتاسیم (KCl) و…. باشد.

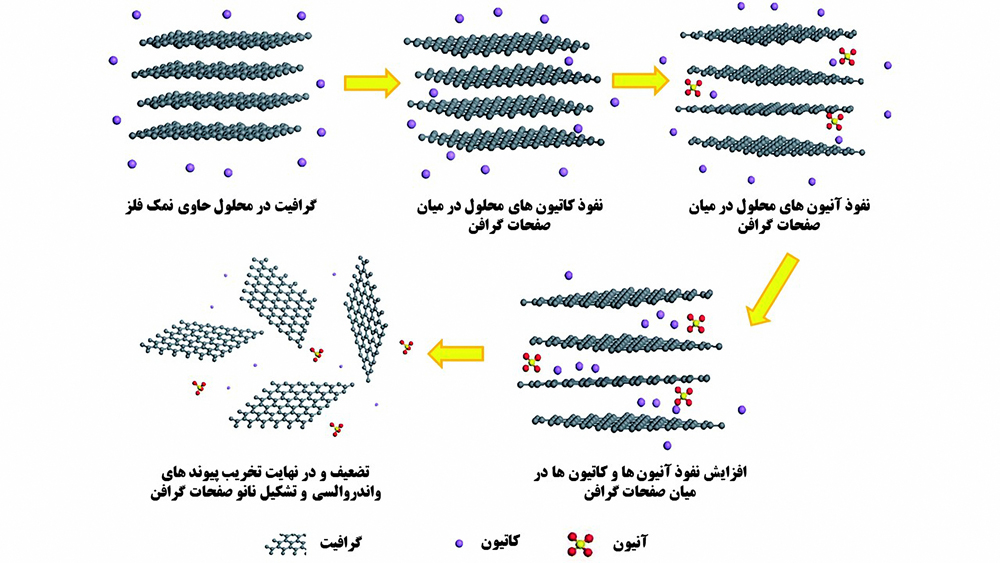

پس از آماده سازی محلول مناسب، گرافیت به آن اضافه شده و سپس تحت امواج التراسونیک قرار می گیرد. زمانی که محلول حاوی گرافیت در معرض حمام التراسونیک قرار می گیرد، نیرو های مکانیکی ناشی از امواج التراسونیک به کمک اندرکنش های شیمیایی ایجاد شده میان محلول و پیوند های واندروالسی آمده و مجموعا منجر به جداسازی لایه های گرافنی از یکدیگر و تولید نانو صفحات گرافن می گردد. در خصوص اندرکنش های شیمیایی نیز لازم است تا بیشتر توضیح دهیم. زمانیکه از ماده اکسید کننده در محلول استفاده می شود، عامل اکسنده منجر به تضعیف پیوند های واندروالسی و در نهایت از بین رفتن آنها می گردد. در حالتی که نمک فلزات در محلول بکار رفته است، کاتیون ها و آنیون های نمک مابین صفحات گرافنی نفوذ کرده و باعث انبساط فضای بین صفحات و کشیدگی پیوند های واندروالسی می شود که نهایتا پیوند های واندروالسی ضعیف شده و صفحات گرافنی از یکدیگر جدا می شوند.

نکته مهمی که در رابطه با نمک فلزات وجود دارد این است که نوع نمک باید به گونه ای انتخاب گردد که شعاع یونی فلز موجود در نمک بیشتر از فاصله میان صفحات گرافن (3.21 آنگستروم) باشد در غیر اینصورت جداسازی صفحات گرافن امکان پذیر نمی باشد. در تصویر زیر شماتیک روش لایه برداری فاز مایع نمایش داده شده است.

(شماتیک روش لایه برداری فاز مایع در تولید نانو صفحات گرافن با استفاده از محلول حاوی نمک فلزات)

مکانیزم روش لایه برداری فاز مایع

در طول فرآیند لایه برداری دقیقا چه اتفاقی می افتد؟ برای پاسخ به این سوال باید به بررسی مکانیزم این روش بپردازیم. مکانیزم روش لایه برداری شامل 3 مرحله می باشد که عبارتند از:

- گسیختگی گرافیت: در زمان های ابتدایی فرآیند لایه برداری و هنگامیکه محلول تحت التراسونیک قرار می گیرد پدیده کاویتاسیون آکوستیک (آشنایی با روش سونوکِمیکال (Sonochemical)؛ روشی بر پایه امواج التراسونیک) اتفاق می افتد که در نتیجه آن امواجی با قدرت بالا در محلول بوجود می آیند. امواج ایجاد شده از محلول به سطح گرافیت منتقل گردیده و تبدیل به امواج آکوستیک سطحی در گرافیت می گردند. حرکت امواج آکوستیک در سرتاسر سطح گرافیت باعث می شود تا اتم های کربن دچار لرزش های بیضوی شده و سطح ماده دچار تحرکات موجی گردد. این تحرکات موجی شکل گرافیت باعث می گردد تا لایه های گرافیت روی یکدیگر بلغزند که این امر منجر به شکل گیری عیب ساختاری تحت عنوان باند کینک (Kink Bands) در سطح گرافیت و گسیختگی آن می شود.

- پوسته شدن گرافیت: باند های کینک تشکیل شده در لایه های سطحی گرافیت دارای مرز ها یا لبه هایی هستند که به شدت از لحاظ شیمیایی فعال و دارای تنش فشاری بالایی می باشند که این موضوع باعث می شود تا به راحتی تحت فرآیند اکسایش قرار گیرند. اکسید شدن لبه های باندهای کینک باعث شکستگی این باند ها شده و موجب می شود تا لایه های گرافیت (لایه های نزدیک به سطح) قرار گرفته بین باند های کینک پوسته شده و از سطح گرافیت جدا شوند. با ادامه فرآیند التراسونیک لایه های بیشتری از سطح گرافیت پوسته و جدا می شوند. پوسته های جدا شده از گرافیت خود متشکل از چندین لایه گرافن قرار گرفته روی یکدیگر می باشند که در مرحله بعدی از یکدیگر جداسازی می شوند.

- لایه برداری پوسته گرافیت: پس از اینکه پوسته های گرافیت جدا شدند، تحت فرآیند لایه برداری (Exfoliation) قرار می گیرند. در این مرحله اندرکنش های میان محلول و پوسته ها باعث تضعیف پیوند های واندروالسی میان صفحات گرافنی قرار گرفته رو یکدیگر شده و در نهایت با شکست پیوند های واندروالسی نانو صفحات گرافن با ضخامت های متنوع (تک لایه یا چند لایه) تولید می شوند.

برای درک بهتر مکانیزم ارائه شده، شماتیک مکانیزم فرآیند لایه برداری فاز مایع در تصویر زیر نشان داده شده است.

(شماتیک مکانیزم فرآیند لایه برداری فاز مایع در تولید نانو صفحات گرافن)

آشنایی کامل با مکانیزم روش لایه برداری دارای اهمیت است چرا که کمک می کند تا این روش با کمترین خطا و هزینه بهینه شده و با بالاترین بازدهی ممکن برای تولید نانو مواد دو بعدی مورد استفاده قرار گیرد.

منابع: